官方免费咨询热线

187-3735-1269

在建材、冶金、矿山等行业,大型设备的核心部件通常需依赖于定制的大型铸钢件。然而,选材不精准导致适配性差、工艺复杂容易产生缺陷、质量波动难以把控等,这些问题成为众多采购方的共同困扰。深耕行业二十余年的大型铸钢厂——腾飞铸钢,从一线生产实践中总结出三招实战经验,助力客户一次性解决这些定制难题。

一、精准选材,适配真实工况

大型铸钢件运行环境严苛,材料选得不对,不仅会缩短设备寿命,还可能引发安全隐患。腾飞铸钢坚持“工况适配为先”原则,根据实际使用场景为客户推荐合适材质:针对高温作业场景,优先选用含铬、镍的耐热钢,确保铸钢件在持续高温环境下保持结构与性能稳定;面对强腐蚀工况,搭配不锈钢或含钼合金钢,增强抗腐蚀、磨损能力;针对高载荷设备需求,选用高强度低合金钢,在保障足够承载能力的同时,优化铸件重量,降低设备运行能耗。

二、优化工艺,细节把控质量

为此,腾飞铸钢通过多项工艺创新解决难题:

大型铸钢件尺寸大、结构复杂,传统铸造工艺易出现缩孔、裂纹等缺陷。腾飞铸钢通过工艺创新与精细化操作,逐一破解这些难题。浇注环节,运用模拟仿真技术优化浇口布局与节奏,减少内部气孔与成分不均问题;热处理阶段,技术工人全程紧盯传感器实时监测数据,根据铸件实际状态微调淬火、回火温度与时长,精准把控每一道工艺参数,提升产品合格率,降低返工成本与交付周期。

三、全程质检,筑牢质量防线

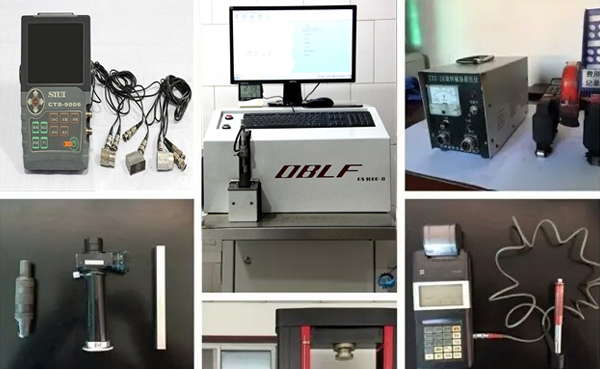

质量检测是定制过程的关键。腾飞铸钢建立“三阶质检体系”。先对每批钢水进行光谱分析,确保原料成分达标;其次在铸造、热处理等关键工序设置多个检测点,实时记录数据;之后对成品进行超声波探伤、硬度测试及金相分析,排查内部缺陷,确保每一件交付的铸钢件都符合客户定制标准,安全可靠。

凭借这三招系统化举措,腾飞铸钢已为全球多家企业提供了定制化大型铸钢件解决方案,用实实在在的产品质量,赢得了客户的长期信赖。

187-3735-1269

扫一扫 关注我们

扫一扫 抖音关注