官方免费咨询热线

187-3735-1269

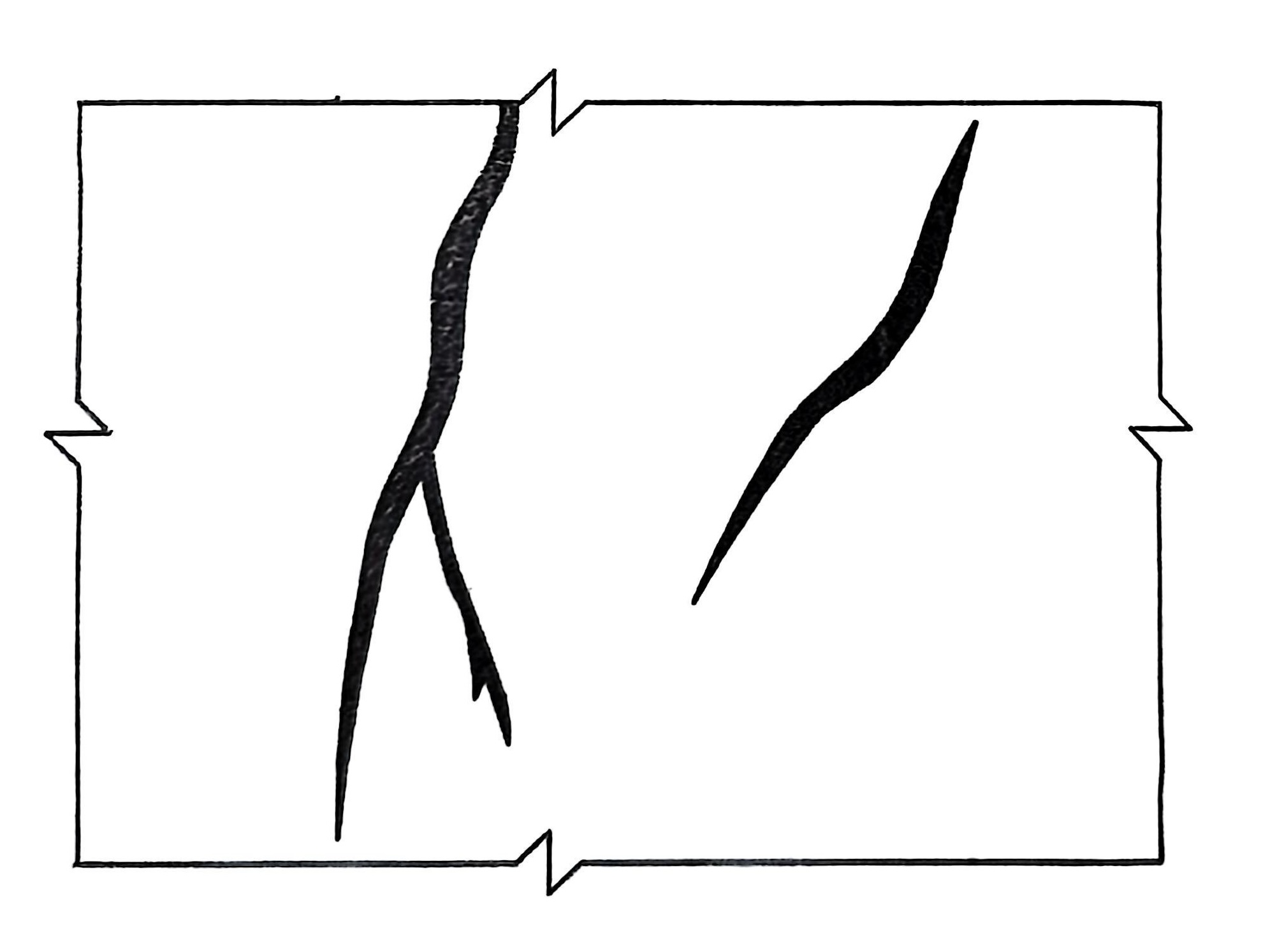

热裂纹的形成主要源于凝固过程中的收缩应力。在大型铸钢厂的实际生产中,若铸件结构设计不合理,如壁厚差异过大或存在尖锐转角,会导致局部冷却速度不均,产生较大的热应力。

此外,浇注系统设计不当也可能加剧这一问题,例如冒口补缩不足或冷铁布置不合理,使得铸件在凝固时无法自由收缩,后在薄弱区域形成裂纹。金属液的冶金质量同样关键,若熔炼过程中脱氧不充分或杂质含量过高,会降低材料的高温强度,使铸件在凝固阶段更易开裂。

为有效防治热裂纹,大型铸钢厂需采取综合措施。首先,优化铸件结构设计,避免壁厚突变,采用圆角过渡以减少应力集中。其次,科学设计浇冒系统,确保顺序凝固,并通过合理设置冷铁和保温措施调节冷却速度。在冶金控制方面,需严格把控熔炼工艺,降低硫、磷等有害元素含量,并通过孕育处理细化晶粒,提升材料抗裂性。此外,选用退让性良好的型砂材料,避免因砂型阻力过大而阻碍铸件收缩。

通过系统化的工艺管控和技术创新,大型铸钢厂能够显著降低热裂纹风险,生产出高性能的铸钢件。大型铸钢厂-腾飞铸钢深耕在铸钢件领域二十余载,研究难题,发现问题,致力于为客户提供优质铸钢件。

187-3735-1269

扫一扫 关注我们

扫一扫 抖音关注